Si les presses à balles rondes sont incontournables de la récolte des fourrages, de nombreuses questions peuvent se poser à leur propos, tant en ce qui concerne leur configuration que leur fonctionnement, leur rentabilité, leurs avantages et inconvénients ou encore leur technologie embarquée. À l’entame de la nouvelle saison, Le Sillon Belge fait le point !

Le printemps de retour, les herbes sortent de la torpeur hivernale et reprennent leur croissance. Bientôt, les faucheuses reprendront du service et les paysages herbagers seront remodelés entre andains et boules de fourrage fraîchement déposées. À cette occasion, nous allons nous intéresser aux matériels qui confectionnent ces dernières et aux nombreuses questions qu’ils suscitent.

L’éternel débat entre chambre fixe ou variable

La première de ces interrogations a bien évidemment trait à leur chambre de pressage : faut-il préférer une chambre fixe ou une chambre variable ? « C’est l’éternel débat autour de ces machines », confie d’emblée Bavo Schelfhout, responsable des ventes pour la société Van Haute Landbouwmachines, importatrice de la marque irlandaise Mc Hale en Belgique depuis 2009, et qui a accepté de nous servir de guide.

Si elle interpelle les intéressés depuis que les deux types de matériels coexistent, cette question mérite toujours d’être posée car les machines ont évolué, de même que les conditions de récolte. Auparavant, les saisons de fauche étaient clairement marquées. Avec le changement climatique, c’est actuellement beaucoup moins le cas.

Et Bavo de détailler : « Suite à un été très pluvieux ou très sec, les récoltes fourragères sont repoussées en arrière-saison, parfois tard. Je me rappelle notamment de récoltes de préfanés survenues après Noël, jusqu’à un 4 janvier en l’occurrence. Les machines sont donc appelées à travailler toute l’année à présent. Par le passé, de telles récoltes tardives n’auraient pu être assurées que par des presses à chambre fixe, dont la réputation était de pouvoir récolter à peu près n’importe quoi n’importe quand. Aujourd’hui, les presses à chambre variable, dotées du même système de ramassage et d’un double entraînement des courroies pour limiter le patinage, en sont aussi capables ».

La polyvalence, un atout majeur de la chambre variable

« Il est évident que le choix d’une configuration de chambre plutôt qu’une autre n’est pas à prendre à la légère car il conditionne le résultat final du pressage », poursuit Bavo. Chacun de ces deux systèmes présente des avantages et des inconvénients.

La presse à chambre fixe est appréciée en fourrages humides. C’est une machine qui intéresse davantage le secteur de l’élevage laitier, qui utilise abondamment ce type de fourrage préfané pour l’alimentation des vaches. Elle présente aussi l’avantage de l’uniformité des balles, qui sont toutes de taille identique, facilitant d’autant le processus d’enrubannage.

D’un point de vue technique, une chambre fixe presse généralement à une densité moindre qu’une chambre variable ; cela signifie qu’elle subit moins de contraintes. Il en résulte en conséquence moins d’usure. Dès lors, les frais de maintenance et d’entretien d’une presse à chambre fixe sont globalement moins élevés, s’ajoutant à un prix d’achat également inférieur.

« Chez Mc Hale, notre gamme de presses à chambre fixe repose sur des machines pourvues de 18 rouleaux produisant des balles d’1,25 m de diamètre. Les chambres variables confectionnent, quant à elles, des balles d’un diamètre compris entre 60 cm et 1,68 m pour les machines de la gamme V6 et entre 60 cm et 1,90 m pour la gamme V8, avec un diamètre réglable par pas de 10 mm. Mc Hale se distingue sur le marché des chambres variables par sa capacité à débuter le pressage très tôt dans la formation de la balle, dès les trente premiers centimètres si l’opérateur le souhaite, là où la concurrence le débute généralement à partir de 60 ou 70 cm. »

L’opérateur peut gérer la densité du cœur de balle indépendamment de la densité globale de la boule, et cela comme il le souhaite. À titre d’exemple, il peut opter pour un cœur de balle de 110 cm de diamètre pas trop serré en cas de ramassage d’un fourrage très humide ou de paille de céréales.

Les machines à chambre variable sont davantage prisées dans les élevages viandeux ou mixtes ainsi que les fermes avec grandes cultures. Ces exploitations sont en effet confrontées à des récoltes très diverses : fourrage humide, foin, paille… La polyvalence de la chambre variable est un atout majeur pour ces exploitations, une qualité indéniable qui en fait également la mouture préférée des entrepreneurs agricoles qui rencontrent des demandes parfois très variables et différentes de la part de leurs clients, tant en ce qui concerne les diamètres souhaités que les conditions de récolte ou les types de fourrages à ramasser.

« Signalons encore que, à conditions de récolte similaires, une chambre variable requiert moins de puissance et génère un débit de chantier supérieur, en paille et foin surtout ».

Des balles toujours plus denses

L’évolution actuelle des machines tend à aller vers des capacités toujours plus élevées en matière de densité de pressage, et cela quasiment chez tous les constructeurs. Notre interlocuteur intervient : « C’est une réalité du marché des presses à balles rondes. Chez nous également, nous commercialisons des machines capables de presser toujours plus dense. À titre d’exemple, nos nouveaux modèles à chambre fixe procurent jusqu’à 10 % de densité supplémentaires par rapport à la génération de machines précédente. »

C’est plutôt une bonne chose que d’accroître les capacités du matériel mais il existe des limites à cette montée en pression. Outre celles liées à la bonne conservation du fourrage ou au poids de la balle déjà évoquées, il faut être conscient que cette montée en pression se traduit mécaniquement par plus de contraintes sur les composants de la machine, et donc par plus d’usure. In fine, cela engendre des coûts supérieurs.

« Pareillement, il faut garder à l’esprit que le client, ou sa mélangeuse, doit encore pouvoir ouvrir la balle pour la distribuer à ses animaux. Ce n’est pas toujours aisé avec des boules de très grande densité, que beaucoup qualifient d’ailleurs de blocs de béton. Je remarque que le choix de certains acquéreurs se porte sur une chambre variable pour cette raison : ils préfèrent augmenter le diamètre de la balle qu’augmenter la densité dans un diamètre inférieur. À titre personnel, je pense que ce n’est pas un mauvais calcul, si le résultat est adapté aux réalités de l’exploitation ».

Accroître le débit d’entrée de fourrage

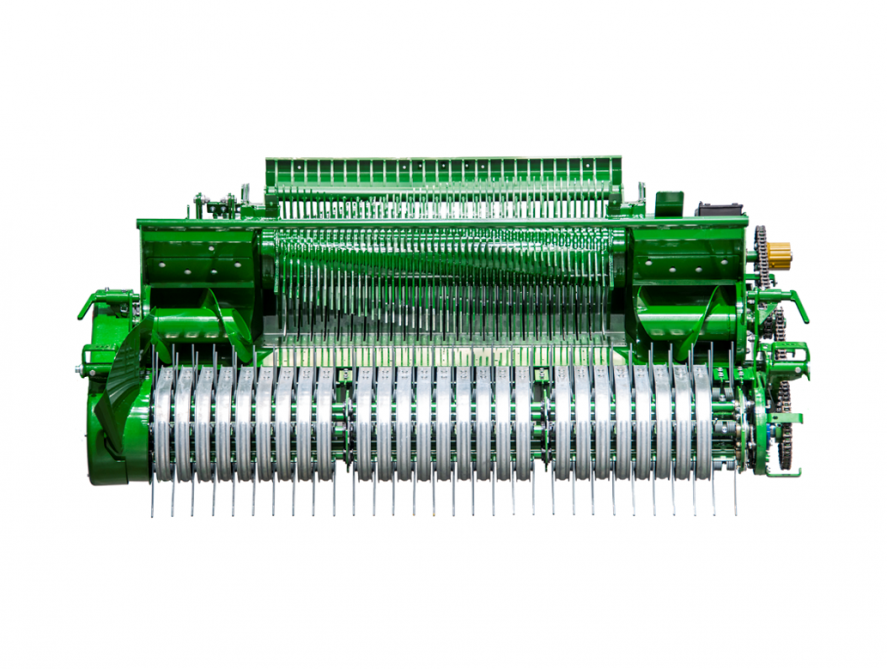

Les pick-up et systèmes d’amenage ont évolué pour conférer toujours plus de fluidité et de capacité de ramassage et de transfert de la marchandise vers la chambre, notamment pour s’adapter au volume croissant des andains et à la multiplicité des espèces récoltées. « De notre côté, nous avons opté pour un pick-up de 2,10 m en acier galvanisé, assurant des performances de ramassage élevées, même avec des récoltes courtes. »

Deux versions figurent au catalogue du constructeur irlandais : un pick-up à cames et un autre modèle sans cames, le plus vendu en raison de sa plus grande robustesse et de sa meilleure adaptation au ramassage et au transfert de brins courts mouillés, cela grâce notamment à une vitesse de rotation supérieure et une barre porte-dents supplémentaire.

« Le fond d’alimentation situé entre le pick-up et l’ameneur est de forme conique et monté sur suspension. Grâce à celle-ci, sa position est variable et s’ajuste automatiquement au volume de fourrage, lui permettant d’absorber facilement les inégalités d’andains et de réduire significativement le risque de bourrage à cet endroit. »

Les vis de recentrage surmontant le pick-up ont été redessinées et leur position avancée.

« Tout ceci concourt à accroître le débit d’entrée de fourrage dans la presse. Grâce à ce nouveau pick-up, il devient possible de ramasser dans les virages à la même vitesse qu’en ligne droite », insiste Bavo.

Parallèlement, la chaîne cinématique de ce ramasseur a été revue et rendue plus robuste, dans le but de diminuer les contraintes qui lui sont répercutées et donc d’en réduire la maintenance. Une attention a été portée à ce qui semble être des détails mais qui n’en sont pas pour éviter des bourrages, à l’instar des vis sans fin dont l’extrémité a été biseautée à 45° ou de la suppression des conduits hydrauliques en acier qui se situaient préalablement au-dessus du pick-up.

Entre autres évolutions, le châssis a été repensé pour donner plus de course au ramasseur, procurer plus d’espace pour le passage du fourrage et obtenir un meilleur remplissage sur les coins et former ainsi une balle plus cylindrique.

Une ameneur rotatif complété de couteaux, pour des brins courts

La majorité des presses à balles rondes commercialisées en Belgique sont aujourd’hui dotées d’un ameneur rotatif positionné entre le pick-up et la chambre. Cet équipement, souvent de forme hélicoïdale pour réduire les points de charge dans les andains à forte densité, participe lui aussi à l’accroissement des capacités en matière de débit.

Le dispositif rotatif peut être complété de couteaux pour couper la matière selon différentes longueurs. Rappelons que le fait de couper le fourrage préfané présente plusieurs avantages, parmi lesquels une meilleure expulsion de l’air de la balle puisque, les brins de fourrage étant plus courts, celle-ci est plus facile à compresser. Il en résulte non seulement une boule plus dense mais aussi de meilleure qualité. La fermentation est en effet meilleure en raison du taux d’oxygène expulsé supérieur susmentionné mais aussi d’une plus grande disponibilité des sucres contenus dans les brins de fourrage. Enfin, le produit coupé est plus facile à distribuer, tant manuellement que mécaniquement.

Bavo prend exemple sur la gamme Mc Hale : « En fonction du modèle retenu, certaines machines sont dotées d’un ameneur rotatif sans couteaux, d’autres sont équipées de 15 couteaux autorisant une longueur de coupe de 65 mm, tandis que d’autres encore sont capables de couper des brins de 46 mm grâce à 25 couteaux. Des longueurs de coupe intermédiaires sont possibles en sélectionnant 7 ou 8 des 15 couteaux ou encore 12 ou 13 couteaux sur les presses qui en sont munies de 25. Le fond sous le dispositif de coupe est suspendu pour absorber, ici aussi, les variations de volume de fourrage. Ce fond de canal est escamotable, ce qui facilite grandement le débourrage de la machine en cas de besoin ».

Des systèmes de surveillance permettent de s’assurer du bon fonctionnement des organes de coupe : l’un d’entre eux vérifie la pression de travail des couteaux alors que le second mesure la distance entre le haut du couteau et la dent du rotor. Au rayon sécurité, le constructeur irlandais a recours à un système hydraulique de protection des couteaux, et non à des ressorts de façon à éviter tout pianotage. Un premier système protège le groupe de couteaux tandis qu’un second dispositif protège chaque couteau individuellement.

Faut-il opter pour une ou plusieurs courroies ?

Sur les presses à chambre variable, différentes configurations coexistent en ce qui concerne le nombre de courroies, en fonction des constructeurs. Chacune de celles-ci présente bien entendu des avantages et inconvénients, comme en atteste notre hôte, qui commercialise des presses dotées de trois courroies et d’autres à courroie unique.

La machine mono-courroie a plusieurs atouts. Il n’y a tout d’abord aucun risque que les courroies se croisent et se rencontrent. La surface de contact au niveau de l’entraînement est plus grande, ce qui réduit d’autant le risque de patinage. Il n’y a pas de risque non plus qu’un côté de la presse tourne et l’autre pas. De la même manière, la surface de contact avec la balle est aussi supérieure, garantissant un pressage plus uniforme. Enfin, vu qu’il n’y a aucun interstice, tout le fourrage reste contenu dans la chambre ; il n’y a aucune perte de produit, ce qui s’avère intéressant de manière générale mais aussi de façon plus spécifique pour les récoltes sensibles, comme la luzerne.

En revanche, la courroie unique a comme inconvénient de coûter plus cher quand il faut la remplacer, par exemple en cas de rupture due à un corps étranger. À ce niveau, les coûts de réparation et de remplacement sont moindres avec une machine à courroies multiples. « Chez Mc Hale, nous avons d’ailleurs adopté des courroies HD beaucoup plus résistantes sur nos presses à une courroie ».

« Au sujet de la chambre de pressage, il s’agit aussi de s’assurer de la manière selon laquelle se règle la densité de la balle », poursuit notre interlocuteur. « Il existe des machines sur lesquelles ce réglage s’opère via un mécanisme à manipuler sur la presse elle-même, et d’autres pour lesquelles ce réglage s’affine depuis la cabine du tracteur. Sur nos presses à chambre variable, il est possible de régler la densité du noyau indépendamment de la densité globale de la balle. »

Pour le liage, la ficelle cède sa place au filet et au film plastique

Une fois la boule confectionnée, il reste à la lier avant de l’éjecter. Les systèmes de liage ont connu beaucoup de mutations ces dernières années. Si des machines ont toujours recours au traditionnel liage par ficelle, elles sont de moins en moins nombreuses. Le filet fait davantage l’unanimité, surtout en récolte de fourrages humides, car il maintient mieux et plus uniformément la matière.

Un autre système de liage, plus récent, gagne petit à petit du terrain que ce soit au niveau des constructeurs ou des utilisateurs : le liage par film plastique. Ce dernier revêt différents avantages, dont le fait qu’il n’est plus nécessaire de séparer le film du filet lors de l’ouverture de balles enrubannées. Le film plastique est plus tendu qu’un filet ou une ficelle, ce qui signifie que la balle est mieux tenue et ne se relâche pas à l’ouverture de la porte de la presse. Il en ressort des balles plus denses et plus cylindriques. Les angles de la balle sont aussi mieux couverts.

Mc Hale, après avoir multiplié les essais, a fait breveter un système de liage original, commenté par Bavo. « Le constructeur a constaté que le film plastique pouvait être affecté par les variations de température et de luminosité, engendrant en conséquence un étirement excessif ou insuffisant du film sur la balle. Le dispositif développé est proposé sur nos combinés presse-enrubanneuse et adapte automatiquement le taux d’étirement du film en fonction des conditions rencontrées. Ceci assure un résultat d’étirement constant pour une forme et une densité de balle optimales. En outre, si l’opérateur le souhaite, il peut revenir au liage filet très facilement pour le pressage de foin ou de paille, par exemple. »

Un outil qui a encore de l’avenir

Pour clore cette entrevue, nous avons demandé à Bavo de nous brosser les tendances du marché et de jouer au jeu des prévisions pour les années à venir. « En presses simples, il existe toujours un marché pour les chambres fixes mais celui-ci n’augmente plus, contrairement aux chambres variables dont la proportion a tendance à croître dans les statistiques de vente », observe-t-il.

Le même constat s’applique aux combinés presse-enrubanneuse : la part de machines à chambre variable augmente même si, dans cette catégorie, les combinés à chambre fixe restent prépondérants dans les commandes.

« Pour le futur, je pense que les presses à balles rondes ont un avenir certain. Je suis souvent à l’écoute des jeunes agriculteurs. Je n’ai pas l’impression que les remorques autochargeuses bénéficient d’un grand engouement. Les machines à balles carrées gardent leurs adeptes dans les régions de grandes cultures mais l’intérêt pour ces outils décroît pour la récolte des fourrages : ils coûtent plus cher, nécessitent un tracteur puissant, qui consomme donc plus. Sans oublier que l’enrubannage des balles carrées est plus complexe, nécessite un second tracteur et donc un deuxième chauffeur. »

« Parallèlement, un combiné presse à balles rondes-enrubanneuse est hyper-compétitif et rentable, d’autant que les performances de ce type de machine sont en constante hausse. À mon humble avis, deux engins devraient tirer leur épingle du jeu dans les prochaines années dans la récolte des fourrages : l’ensileuse pour les gros volumes et, en complément, la presse à balles rondes, en version simple ou combiné. L’évolution des presses à balles rondes n’est donc pas terminée ».

Tenir compte du stockage, de la manutention et de l’enrubannage

Le stockage et la manutention des balles sont aussi à appréhender. Le cœur mou sortant d’une chambre fixe peut jouer de mauvais tours en cas de stockage prolongé, avec l’affaissement de la meule de boules, et engendrer des difficultés de reprise des balles au chargeur ensuite. En ce qui concerne la manutention, il convient de prêter une attention à la capacité de levage de l’engin affecté à cette tâche dans l’exploitation.

« À ce niveau-là, la chambre fixe pressant moins densément, ses balles seront plus légères. Avec une chambre variable, la tentation de réaliser des balles denses de grand diamètre peut être présente car elle est génératrice de gain de temps de par la réduction du nombre de balles à manipuler et à charger mais cela se traduit aussi par des balles plus lourdes et davantage de contraintes tant au niveau de la presse que du matériel de manutention », ajoute Bavo.

En cas d’enrubannage, il faut s’assurer que le diamètre et le poids de la boule seront compatibles avec les capacités de l’enrubanneuse. Le risque de surpoids est accru encore en cas d’andains de faible volume : la machine roulant plus longtemps pour être remplie, elle dispose aussi de plus de temps pour presser la matière. Il en ressort une boule bien plus dense qu’habituellement, dont le poids peut poser problème.

« Un système de pesée peut alors se révéler d’une aide précieuse car il affiche en direct le poids de chaque balle », complète-t-il.

N. H.